【導讀】隨著(zhù)人們對電動(dòng)汽車(chē) (EV) 的需求持續高漲,制造商開(kāi)始關(guān)注如何通過(guò)既安全又具有成本效益的方式來(lái)提高汽車(chē)性能。其中,制造商尤為關(guān)注如何改進(jìn)電池管理系統,這是因為該系統能實(shí)時(shí)監控電動(dòng)汽車(chē)中每個(gè)電池的性能。電動(dòng)汽車(chē)的微控制器 (MCU) 可有效地監控每個(gè)電池,從而確保所有電池正常運行,并實(shí)現負載共享均衡。本白皮書(shū)論述了有線(xiàn)和無(wú)線(xiàn) BMS解決方案的區別,可幫您選擇適合電動(dòng)汽車(chē)設計的出色方案。

本白皮書(shū)論述了電動(dòng)汽車(chē) (EV) 中有線(xiàn)和無(wú)線(xiàn)電池管理系統的設計注意事項。

內容概覽

1.電動(dòng)汽車(chē)中的分布式電池管理系統

電動(dòng)汽車(chē)高壓電池組需要復雜的通信系統來(lái)傳輸電池電壓、溫度和其他診斷信息。

2.評估有線(xiàn)與無(wú)線(xiàn)解決方案

高精度電池監控器可通過(guò)有線(xiàn)或無(wú)線(xiàn)方式與主機通信,從而傳輸電池組相關(guān)數據。這里說(shuō)明了分布式電池系統的若干設計注意事項以及利弊權衡。

3.在有線(xiàn)或無(wú)線(xiàn)環(huán)境中使用 TI 電池監控器

TI 的專(zhuān)有電池管理系統 (BMS) 協(xié)議提供了可靠的高吞吐量、低延遲通信方法,適用于有線(xiàn)和無(wú)線(xiàn) BMS 配置。

電動(dòng)汽車(chē)中的分布式電池管理系統

在電動(dòng)汽車(chē)應用中,為了滿(mǎn)足交流電機負載的嚴苛要求,內部電池組電壓不低于 800V。這相當于在汽車(chē)底盤(pán)中串聯(lián)堆疊 100 個(gè)或更多的鋰離子電池。制造商急需對高壓電池組應用更為先進(jìn)的技術(shù),從而以安全、及時(shí)和可靠的方式報告電池診斷信息。一種常見(jiàn)的設計方法是采用分布式電池組系統,它通過(guò)在不同的印刷電路板 (PCB) 上連接多個(gè)高精度電池監控器,支持包含多節電池的電池組。

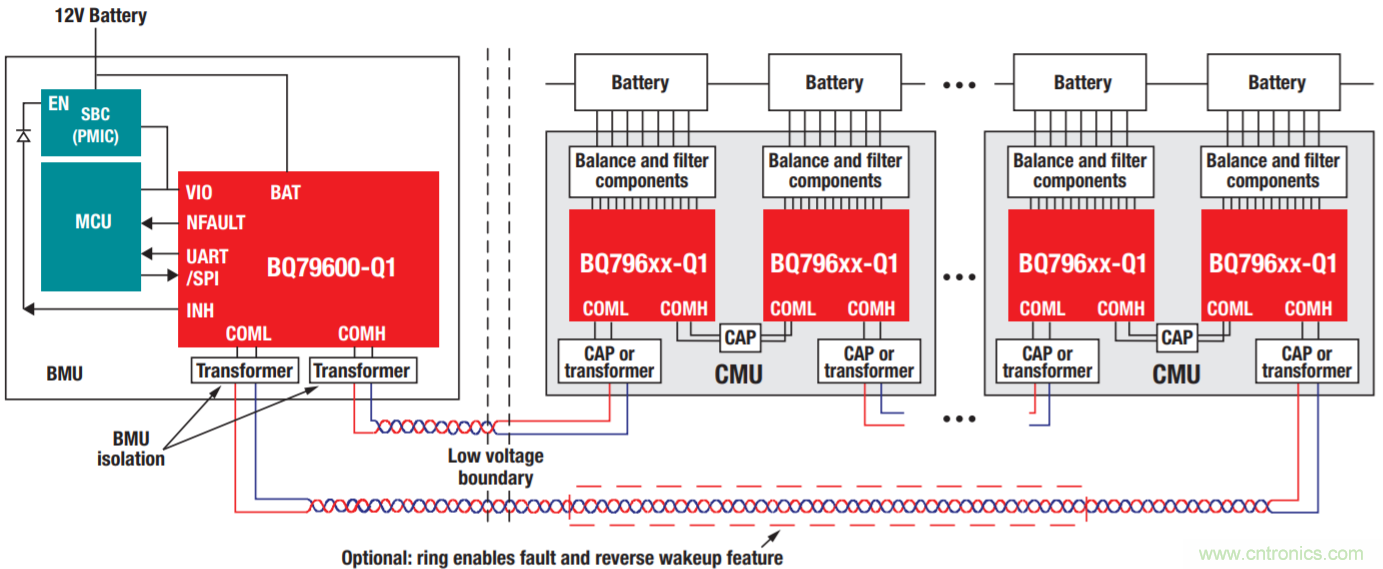

在有線(xiàn) BMS 解決方案中,利用雙絞線(xiàn)電纜以菊花鏈方式連接電池監控器,可傳輸從每個(gè)電池模塊采集的數據。有線(xiàn)和無(wú)線(xiàn) BMS 解決方案的區別在于,后者使用無(wú)線(xiàn)通信接口,而不是菊花鏈電纜。圖 1 展示了適用于 400V 至 800V 電動(dòng)汽車(chē)的典型分布式電池組系統。

圖 1.分布式 BMS 示例。

圖 2.有線(xiàn) BMS 示例。

在圖 1 中,有一個(gè)子系統包含主機 MCU,它通過(guò)控制器局域網(wǎng)總線(xiàn)與車(chē)輛的控制單元連接。然后 MCU 處理器驅動(dòng)電池監控器件連接到電池模塊,用來(lái)感應電壓和溫度。所有高壓電池組均需要快速與主機 MCU 通信,為了支持這一需求,可以添加任意數量的電池監控器件,具體取決于電池監控器支持的通道數量。系統需要監控和通信的其他常見(jiàn)場(chǎng)景還有,通過(guò)高壓繼電器控制來(lái)確保在不使用車(chē)輛時(shí)安全地斷開(kāi)高壓,以及通過(guò)電流感應來(lái)計算充電狀態(tài)和了解電池組的運行狀況。

有線(xiàn)與無(wú)線(xiàn) BMS 的注意事項

本文重點(diǎn)介紹了電池組與主機 MCU 中連接的每個(gè)電池監控器件的通信接口。兩個(gè)示例都使用了 BQ796xx 系列監控器。典型的有線(xiàn)解決方案利用雙絞線(xiàn)電纜在電池模塊之間以菊花鏈方式連接電池監控器。無(wú)線(xiàn)通信方法使用 CC2642R-Q1 無(wú)線(xiàn) MCU 來(lái)傳輸數據。

在圖 2 中,左側顯示了有線(xiàn)解決方案的電池管理或監測單元(BMU) 板,其中包括主機 MCU 和 BQ79600-Q1 通信橋接器件。此 BMU 連接 MCU 和單節電池監測單元 (CMU) 上其他BQ796xx 監測器件,而 CMU 與實(shí)物電池連接。這些 CMU 通過(guò)雙絞線(xiàn)菊花鏈電纜在每個(gè)電池監控器件的高側和低側互聯(lián),也可使用環(huán)形電纜,在電纜斷開(kāi)時(shí)向任一方向傳輸數據。有線(xiàn)解決方案需要在菊花鏈電纜的任一端添加隔離元件,用來(lái)確保在高噪聲環(huán)境中可靠通信,并承受?chē)栏竦钠?chē)電磁干擾 (EMI) 和電磁兼容性 (EMC) 限制。

無(wú)線(xiàn)解決方案使用無(wú)線(xiàn)接口,通過(guò)無(wú)線(xiàn)收發(fā)器器件,將通用異步接收器/發(fā)送器 (UART) 數據從電池監控器傳輸到主機MCU。

圖 3 使用比圖 1 更簡(jiǎn)單的方式表示 CMU,但添加了一個(gè)無(wú)線(xiàn)接收器節點(diǎn),表示 CMU 利用一個(gè)額外器件將單節電池的數據以無(wú)線(xiàn)方式傳輸回主機。這樣可將圖 2 中顯示的兩個(gè) CMU 正常隔離。

圖 3.無(wú)線(xiàn) BMS 示例。

兩種解決方案之間的重要區別在于,有線(xiàn)解決方案中的雙絞線(xiàn)電纜被替換為無(wú)線(xiàn)解決方案中每個(gè) BMU 上的 CC2642R-Q1 器件。

可能有人會(huì )發(fā)現,與使用電纜相比,添加額外器件會(huì )提高復雜性和成本,但考慮到電纜的成本和重量,以及還需要在雙絞線(xiàn)接口任一側放置高性能隔離元件來(lái)確保通信穩定,添加額外器件是可以接受的。表 1 概述了有線(xiàn)和無(wú)線(xiàn)電池管理解決方案的其他注意事項。

表 1. 有線(xiàn)與無(wú)線(xiàn) BMS 的注意事項。

TI 的有線(xiàn)與無(wú)線(xiàn) BMS 協(xié)議

如果深入研究?jì)煞N解決方案使用的 TI 協(xié)議,就會(huì )發(fā)現有線(xiàn)解決方案使用的是差分、雙向和半雙工接口,所以在高側和低側通信接口均有變送器 (TX) 和接收器 (RX),默認情況下可從低側到高側傳送信息。這些 TX 和 RX 功能由硬件根據器件的基站或堆棧檢測自動(dòng)進(jìn)行控制,數據在傳輸到每個(gè)模塊時(shí)會(huì )重新計時(shí)。BQ796xx 器件的 RX 拓撲與 RS-485 類(lèi)似,但增加了衰減高共模電壓的設計機制,高共模電壓是由車(chē)輛環(huán)境中典型的嘈雜情況導致的。每字節以 2MHz(每脈沖 250ns,或每對 500ns)傳輸。如圖 4 所示,兩個(gè)字節之間的傳輸時(shí)間取決于 UART 波特率(正常運行狀態(tài)下為 1Mbps),但字節傳輸時(shí)間始終相同。

圖 4.BQ796xx 字節級通信。

有線(xiàn)接口可支持電容或電感隔離,在嚴格的汽車(chē) EMC/EMI 規格范圍內實(shí)現穩健性。圖 5 展示了使用電容器和扼流圈的示例。您可以設計每個(gè)電池監測 PCB 之間的電路,而且可堆疊多達 64 個(gè)器件,為大小不同的車(chē)輛電池模塊提供支持。

圖 5.有線(xiàn)隔離式電路示例。

為了滿(mǎn)足一級供應商和原始設備制造商開(kāi)發(fā)下一代電動(dòng)汽車(chē)的要求,TI 基于在 2.4GHz 頻段中運行的低功耗 Bluetooth®技術(shù),編制了專(zhuān)有無(wú)線(xiàn) BMS 協(xié)議。表 2 列出了 TI 無(wú)線(xiàn) BMS 協(xié)議的功能,包括每個(gè)中央單元可支持多達 32 個(gè)節點(diǎn)的星型網(wǎng)絡(luò )配置;能夠提供高吞吐量、低延遲的數據傳輸;以及使用符合功能安全標準的協(xié)議。

表 2.TI 的無(wú)線(xiàn) BMS 系統目標。

兩種協(xié)議的主要區別在于,菊花鏈雙絞線(xiàn)接線(xiàn)在 MCU 和頂層監測器之間傳輸信號;而在無(wú)線(xiàn)星型網(wǎng)絡(luò )配置中,每個(gè)模塊可與主機處理器獨立通信。兩種解決方案的規格都有助于汽車(chē)系統快速、安全、可靠地提供大量電池組相關(guān)數據。

結束語(yǔ)

要對電動(dòng)汽車(chē)高壓電池組提供安全、可靠的低成本解決方案,需要采用高標準的通信協(xié)議來(lái)承受高噪聲環(huán)境,并使系統能夠靈活改變電池組中的電池模塊配置。BQ7961x-Q1 系列產(chǎn)品可支持系統根據需要采用有線(xiàn)或無(wú)線(xiàn)通信。

免責聲明:本文為轉載文章,轉載此文目的在于傳遞更多信息,版權歸原作者所有。本文所用視頻、圖片、文字如涉及作品版權問(wèn)題,請聯(lián)系小編進(jìn)行處理。

推薦閱讀: