【導讀】ADI公司提供基于單硅芯片的電池化成控制系統綜合解決方案 AD8452。憑借準確的化成工藝性能,可優(yōu)化每個(gè)電池的化成時(shí)間。高效的能量回收特性能夠明顯節省大規模電池制造的能耗。

簡(jiǎn)介

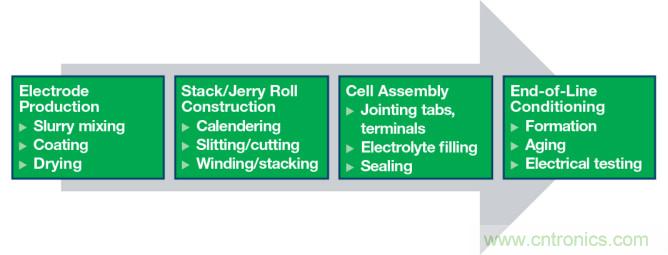

如圖1所示,鋰離子(Li-Ion)制造是一個(gè)很漫長(cháng)的過(guò)程。前三個(gè)階段準備必要的材料(電極、電解質(zhì)、分離器等),并將它們組裝成電池。最后一個(gè)階段激活電池,使電池能夠執行電氣功能。這個(gè)激活過(guò)程稱(chēng)之為電池化成。這種分級過(guò)程可以確保電池的一致性。低存儲容量(低于5 A)鋰離子電池被廣泛用于各種便攜式設備,例如筆記本電腦和手機。對這些電池而言,生產(chǎn)成本問(wèn)題比生產(chǎn)效率更為重要。同時(shí),汽車(chē)蓄電池的總容量則要高得多,一般都是幾百安培,這是通過(guò)上千個(gè)小型電池單元或幾個(gè)高容量電池來(lái)實(shí)現的。對于這種類(lèi)型的應用,電池的一致性更為重要,因此分級過(guò)程(提高電池的一致性)至關(guān)重要。與此同時(shí),作為電池制造過(guò)程中化成成本的一部分,功率效率變得尤為重要。如果這些環(huán)保汽車(chē)使用的電池卻是以浪費大量能源的方式生產(chǎn)出來(lái)的,那將是極大的諷刺。

目前可以使用集成精密模擬前端和降壓-升壓PWM控制器的單硅芯片來(lái)實(shí)現更高質(zhì)量、更高效的電池化成/分級過(guò)程。此解決方案的精度優(yōu)于0.02%,功效比高于90%。此外,在電池化成和分級期間,釋放的能量可以被其他電池制造流程循環(huán)利用。很多現有系統會(huì )將電池放電至阻性負載。有些客戶(hù)將此能量用作樓宇供暖或直接把熱空氣排出至室外。盡管將電池放電至阻性負載是最簡(jiǎn)單的電池放電方式,但是當大量電池需要經(jīng)歷充放電循環(huán)時(shí),成本就會(huì )快速增加。我們所提議的系統具有高單通道效率,但其真正的價(jià)值在于,這種系統只需增加少量復雜性,即可收回電池放電時(shí)釋放的能量。這種架構可以節省超過(guò)40%的能量。

簡(jiǎn)言之,基于A(yíng)D8452的單芯片解決方案使電池化成/分級過(guò)程具備以下特性:

● 降低電池成本

● 能量回收利用

● 高功效比

● 高測試精度

鋰離子電池制造概述

圖1顯示鋰離子電池制造過(guò)程。下線(xiàn)調理步驟中的電池化成和測試不僅是工藝瓶頸,還會(huì )對電池壽命、品質(zhì)和成本產(chǎn)生極大影響。

電池化成是對電池進(jìn)行初始充放電操作的過(guò)程。在這個(gè)階段,將在電極上,主要是在陽(yáng)極上形成特殊的電化學(xué)固體電解質(zhì)界面層(SEI)。這個(gè)界面層對許多不同的因素都很敏感,在電池的整個(gè)使用壽命期間對電池的性能有很大的影響。根據電池的化學(xué)性質(zhì),電池化成可能需要許多天。在化成時(shí)使用0.1 C(C表示電池容量)電流是很典型的做法,需花費20小時(shí)完成完整的充放電周期,占總電池成本的20%至30%

圖1.鋰離子電池制造過(guò)程。

電氣測試可使用1 C電流充電、0.5 C電流放電,但每個(gè)周期依然需要花大約三小時(shí)。典型的測試序列要求執行多個(gè)周期。電池化成/分級和其他電氣測試具有嚴格的精度規格,電流和電壓控制在額定溫度范圍的±0.02%以?xún)?。分級過(guò)程會(huì )使電池的電化學(xué)性能穩定下來(lái)。根據這一階段記錄的數據,具有相似電化學(xué)行為的電池將被分到一個(gè)模塊和/或電池組。通過(guò)這種方式,最大限度使電動(dòng)汽車(chē)動(dòng)力系統達到一致。測量和控制精度將決定數據記錄的質(zhì)量,因此對整個(gè)電池電力系統的性能有著(zhù)不可忽視的影響。

汽車(chē)電池制造面臨的另一個(gè)挑戰是功效比。效率在充電時(shí)也必須保持在較高水平,并且如果可能的話(huà)應當在放電時(shí)進(jìn)行能源的再循環(huán)。這不僅有助于遵守環(huán)保政策,還可以節省大規模電池制造的成本。隨著(zhù)如今電動(dòng)汽車(chē)應用的興起,大規模電池制造日益普及。

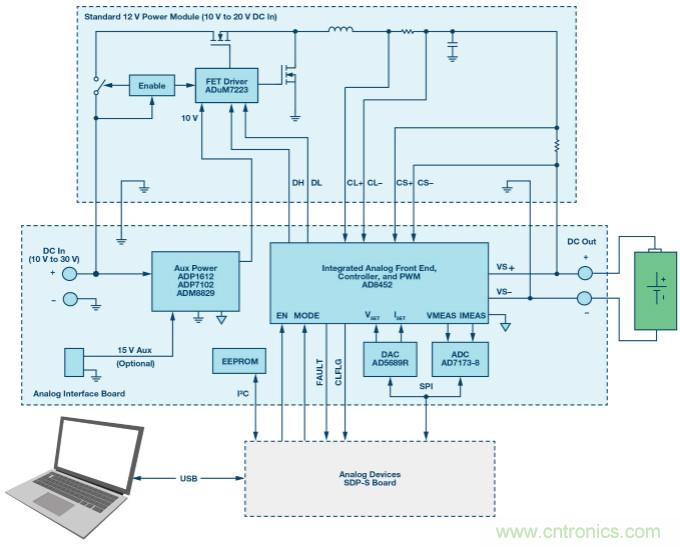

圖2.圍繞AD8452構建的單通道系統。

此單硅芯片解決方案將精密模擬前端和降壓-升壓PWM控制器集成在一個(gè)封裝中,以解決上述挑戰。內部薄膜匹配電阻幫助確保準確可靠的電流信號傳感。精心設計的模擬控制環(huán)路與PWM控制電路相互配合,以實(shí)現可能最優(yōu)化的充放電操作。由此實(shí)現的高性能可以減輕系統定期校準和維護的工作強度,獲得高功率轉換和回收效率。這兩者都有助于控制從材料到制造和維護的整個(gè)過(guò)程的成本。

電池化成和測試系統拓撲

設計工程師經(jīng)常使用線(xiàn)性調節器來(lái)輕松滿(mǎn)足便攜式設備中電池化成和測試的精度要求,但會(huì )犧牲效率。對于大型電池而言,這種做法會(huì )導致熱管理難題,并且效率會(huì )隨著(zhù)溫度漂移而下降。

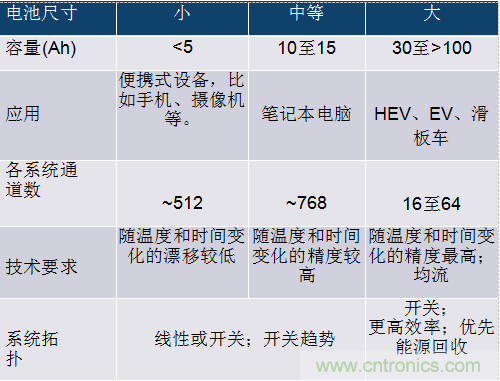

混合動(dòng)力汽車(chē)中使用的大量電池都必須完美匹配,這便提出了更為嚴格的精度要求,使得開(kāi)關(guān)拓撲成為極具吸引力的選擇。表1顯示各類(lèi)電池單元的功率容量和最終功能對比。

表1.線(xiàn)性和開(kāi)關(guān)系統對比

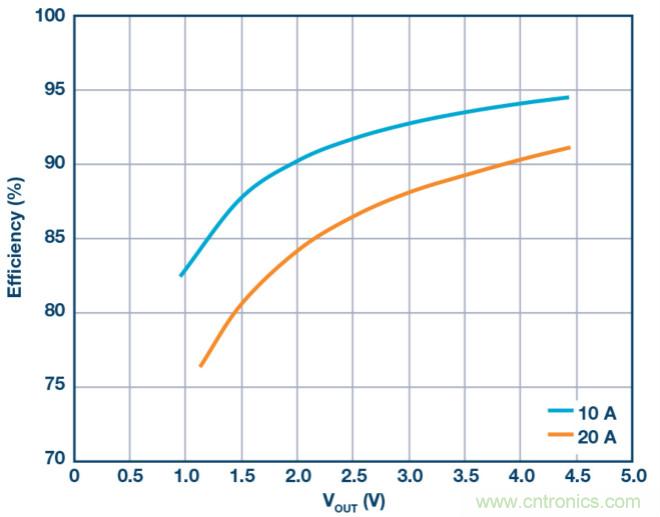

圖2顯示的是采用ADI最新的集成式硅芯片AD8452構建的單通道系統。這個(gè)單芯片解決方案使系統能夠輕松配置不同的功率級。AD8452的模擬前端測量并調理環(huán)路中的電壓和電流信號。它還具有一個(gè)內置PWM發(fā)生器,可配置為降壓或升壓模式。模擬控制器和PWM發(fā)生器之間的接口由不受抖動(dòng)影響的低阻抗模擬信號構成;而抖動(dòng)會(huì )使數字環(huán)路產(chǎn)生問(wèn)題。恒流(CC)和恒壓(CV)環(huán)路的輸出決定了PWM發(fā)生器的占空比,并通過(guò)ADuM7223驅動(dòng)MOSFET功率級。模式從充電變?yōu)榉烹姾?,測量電池電流的AD8452內部?jì)x表放大器的極性反轉。在CC和CV放大器內部切換可選擇正確的補償網(wǎng)絡(luò ),并且AD8452將其PWM輸出改為升壓模式。整個(gè)功能通過(guò)單引腳利用標準數字邏輯控制。在此方案中,AD7173-8 高分辨率ADC用于監測系統,但它不屬于控制環(huán)路的一部分。掃描速率與控制環(huán)路性能無(wú)關(guān),因此在多通道系統中,單個(gè)ADC可測量大量通道上的電流和電壓。DAC也是如此,因而可以使用低成本DAC(比如AD5689R )來(lái)控制多個(gè)通道。此外,單個(gè)處理器只需設置CV和CC設定點(diǎn)、工作模式和管理功能,因此它能與很多通道實(shí)現接口,而不會(huì )成為控制環(huán)路性能的瓶頸。配置為4 V電池和20 A最大電流的系統可實(shí)現高于90%的效率以及超過(guò)25°C±10°C時(shí)的90 ppm典型精度(電流環(huán)路)和51 ppm典型精度(電壓環(huán)路)。CC至CV的轉換是無(wú)毛刺的并且時(shí)間在500 µs以?xún)?。? A至20 A的電流斜坡需要的時(shí)間不到150 mS。根據具體配置,這個(gè)數值可以更小。用戶(hù)需要做出一些權衡,例如,在斜坡時(shí)間和低電流性能之間權衡,以決定所需的斜坡速度。這些規格對于汽車(chē)電池制造和測試而言是十分理想的。圖3顯示了CC放電模式下的效率,以10 A和20 A為例。ADI直接提供完整的測試結果。

圖3.系統功效比測試結果。

降低電池成本

降低電池成本的難點(diǎn)在于它涉及整個(gè)制造過(guò)程。本文描述的系統可降低電池化成和測試系統成本,而無(wú)需犧牲性能。更高的精度可以減少校準周期時(shí)間和次數,進(jìn)一步增加正常運行時(shí)間。另外,更高的開(kāi)關(guān)頻率簡(jiǎn)化了設計并使用小體積的電子元件,所以能進(jìn)一步降低系統成本。這個(gè)方案還可以把通道并聯(lián)使用以輸出更大的電流,且操作非常簡(jiǎn)便。所有控制操作均可在模擬域中完成,無(wú)需開(kāi)發(fā)復雜的算法,因而該方法還可最大程度降低軟件開(kāi)發(fā)成本。最后,能量回收功能,加上超高的系統效率,有利于大幅降低持續運營(yíng)成本。

能量回收利用

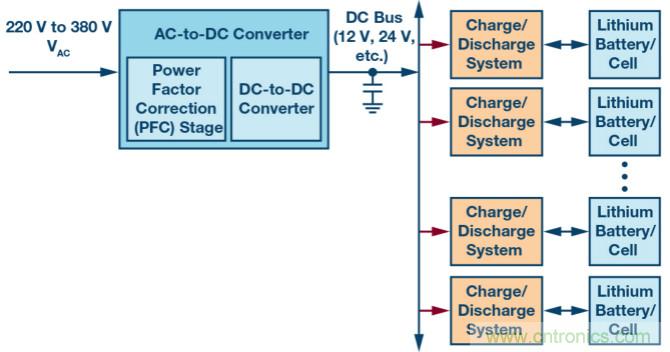

與電池放電至阻性負載的架構相比,基于A(yíng)D8452構建的系統可以控制電池電壓和電流,同時(shí),把這些能量“推”回公共總線(xiàn)中,這樣,其他電池組就可以在充電循環(huán)中使用這些電能。每個(gè)電池通道都可能處于充電模式,從直流總線(xiàn)吸收能量,或者處于放電狀態(tài),將能量推回直流總線(xiàn)。最簡(jiǎn)單的系統包括一個(gè)單向AC/DC電源,該電源只能把電流從交流市電拉進(jìn)直流總線(xiàn),如圖4中的系統所示。這意味著(zhù),系統必須保持精確平衡,確保來(lái)自AC/DC電源的凈電流始終為正。如果推進(jìn)直流總線(xiàn)的電能超過(guò)充電通道消耗的電流,結果會(huì )導致總線(xiàn)電壓增加,有可能損壞部分組件。

圖4.帶電池芯間能量回收功能的電池測試系統。

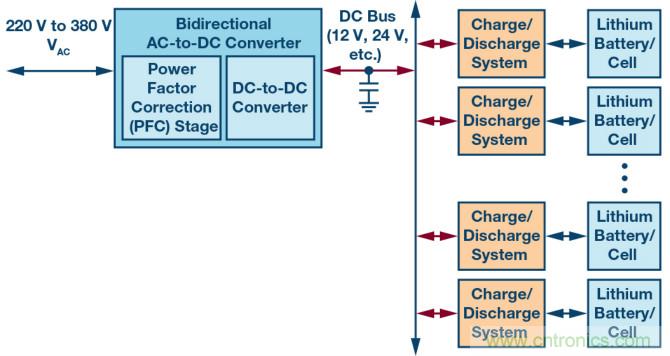

雙向AC-DC轉換器通過(guò)將電能推回交流電網(wǎng)解決了上述難題,如圖5所示。在這種情況下,可以先將所有通道設為充電模式,然后設為放電模式,把電流推回電網(wǎng)。這就要求復雜性更高的AC-DC轉換器,但在系統配置方面具有更大的靈活性,并且不需要精確平衡充電電流和放電電流,即可確保來(lái)自電源的電流為正。

圖5.帶交流市電能量回收功能的電池測試系統。

支持能量回收的效率

為了進(jìn)一步展示能量回收的好處,請考慮包含兩個(gè)3.2 V、15 A電池的電池組。這些電池可以?xún)Υ娲蠹s48wh的電量。若要對一個(gè)電量完全耗盡的電池充電,假定充電效率為90%,則系統必須向每個(gè)電池提供大約53.3 Wh的能量。在放電模式下,系統將減少48 Wh來(lái)覆蓋電阻中轉換為熱量的電能,或者將其回收至總線(xiàn)。如果不經(jīng)過(guò)回收,那么大致需要107 Wh來(lái)對兩個(gè)電池充電。然而,如果一個(gè)系統能以90%的效率回收能量,那么第一個(gè)電池的43.2 Wh現已能夠為第二個(gè)電池充電。如前所述,系統充電效率為90%,因此它將再次需要53.3 Wh,但其中43.2 Wh來(lái)自放電電池,因此我們只需提供其余10.1 Wh,即所需總能量為63.4 Wh.能量節省了40%。在實(shí)際生產(chǎn)環(huán)境中,不同的卷盤(pán)在整個(gè)生產(chǎn)過(guò)程中放置著(zhù)上百個(gè)電池,因此將每個(gè)卷盤(pán)設為一組充電或放電模式不會(huì )增加總生產(chǎn)時(shí)間。

結論

開(kāi)關(guān)電源可為現代可充電電池的制造提供高性能、高性?xún)r(jià)比解決方案。AD8452可以簡(jiǎn)化系統設計,系統精度優(yōu)于0.02%,能效比高于90%,并且支持能量回收功能,與那些浪費放電電能,而不重復用于為其他電池充電的系統相比,可以節省超過(guò)40%以上的能源,有助于解決可充電電池制造瓶頸問(wèn)題,并且讓混合動(dòng)力汽車(chē)和電動(dòng)汽車(chē)從生產(chǎn)過(guò)程開(kāi)始就環(huán)保友好。

推薦閱讀: