【導讀】為了避免鋰離子電池在擠壓試驗中發(fā)生熱失控,提高鋰離子電池的安全性,就需要對鋰離子電池在擠壓試驗中發(fā)生熱失控的機理,進(jìn)行深入的研究,從而對鋰離子電池進(jìn)行針對性的安全設計,從而提升鋰離子電池在擠壓試驗中的安全性。

動(dòng)力汽車(chē)產(chǎn)業(yè)的快速發(fā)展,鋰離子電池由于能量密度高、無(wú)記憶效應和安全性高等優(yōu)點(diǎn)被廣泛的用于動(dòng)力電池領(lǐng)域。由于電動(dòng)隨著(zhù)電汽車(chē)的特殊性,因此對動(dòng)力電池的安全性也提出更高的要求,例如在電動(dòng)汽車(chē)發(fā)生碰撞等安全事故時(shí),需要動(dòng)力電池不起火、不爆炸,保證駕乘人員的安全性,因此在動(dòng)力電池安全試實(shí)驗中就包含了擠壓、針刺等涉及到在極端濫用情況下鋰離子電池安全性能的測試,能否通過(guò)這些嚴苛的安全試驗,是評價(jià)一款鋰離子電池安全性的終極標準。

在擠壓試驗中,鋰離子電池首先是外殼發(fā)生變形,然后開(kāi)始對電芯形成擠壓,由于目前干法拉伸工藝制備的隔膜在橫向和對角線(xiàn)方向上強度較低,因此在電芯變形達到一定程度時(shí),隔膜的橫向會(huì )首先發(fā)生斷裂,導致鋰離子電池的正負極直接接觸,發(fā)生短路,瞬間釋放出大量的熱量,導致負極SEI膜、正極活性物質(zhì)和電解液發(fā)生分解反應,導致鋰離子電池發(fā)生熱失控,最終導致鋰離子電池起火和爆炸。

為了避免鋰離子電池在擠壓試驗中發(fā)生熱失控,提高鋰離子電池的安全性,就需要對鋰離子電池在擠壓試驗中發(fā)生熱失控的機理,進(jìn)行深入的研究,從而對鋰離子電池進(jìn)行針對性的安全設計,從而提升鋰離子電池在擠壓試驗中的安全性。下面我們就一起來(lái)看一下美國麻省理工學(xué)院的最新研究成果。

美國麻省理工學(xué)院的Juner Zhu等人利用18650電池研究了在發(fā)生軸向擠壓的過(guò)程中鋰離子電池的發(fā)生熱失控的機理,并利用有限元分析模型進(jìn)行了仿真分析,該模型還原了不同的軸向壓力對鋰離子電池造成的影響,分析結果得到了CT掃描的驗證,該仿真分析結果發(fā)現了兩種可以解釋在擠壓試驗中導致鋰離子電池發(fā)生短路原因。

由于在動(dòng)力電池組中18650電池一般是采用垂直裝配的,在電池組發(fā)生跌落等情況下,軸向擠壓是造成鋰離子電池變形的主要原因,因此Juner Zhu主要研究了在軸向壓力下電池變形導致鋰離子電池短路的機理。一些傳統的模型由于假設鋰離子電池內部是一個(gè)均一的整體,因此在預測18650電池軸向壓縮試驗的時(shí)候就無(wú)法準確預測試驗結果,這主要是由于鋰離子電池電芯的特殊結構,導致在電芯的上部和下部并不完全一致,同時(shí)由于鋰離子電池上蓋(也就是正極)獨特的結構使得鋰離子電池在承受軸向壓力的時(shí)候,可能會(huì )在內短路發(fā)生之前,就引起鋰離子電池發(fā)生短路。

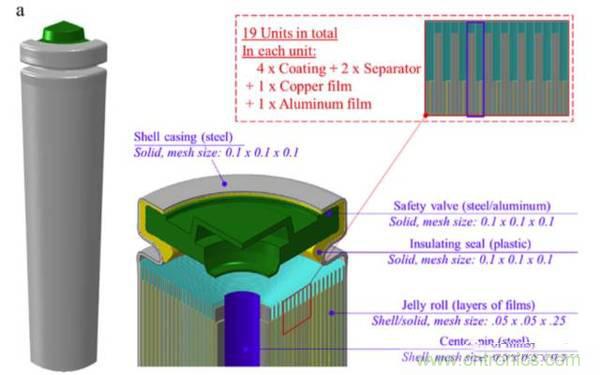

18650電池主要由三部分組成:安全閥、卷芯和低碳鋼外殼。安全閥通常由正溫度系數材料、鋁安全閥和不銹鋼正極端子、氣體密封墊等組成,電芯由正極、負極和隔膜組成,在本試驗中正極的活性物質(zhì)的成分為L(cháng)iCoO2。軸向載荷的加載速度為5mm/min,所有的試驗電池在試驗之前都已經(jīng)完全放電(SOC=0)。測試結果顯示,18650電池在軸向壓力測試中壓力呈現出緩慢上升——快速上升——輕微下降——快速上升的趨勢,而電壓測試顯示,18650電池在變形達到4mm的情況下才會(huì )發(fā)生失效,而且通過(guò)試驗發(fā)現,18650電池的電壓突降主要是由于電池內部短路造成的,而不是內部結構的斷路。為了研究18650在軸向壓力下失效的機理,Juner Zhu還利用有限元軟件對其進(jìn)行了分析,模型中的材料主要采用了彈塑性模型,并且考慮了各種材料的各向異性的特點(diǎn),模型中包涵了上百萬(wàn)的計算單元,軸向載荷的加載速度被設置為1m/s。

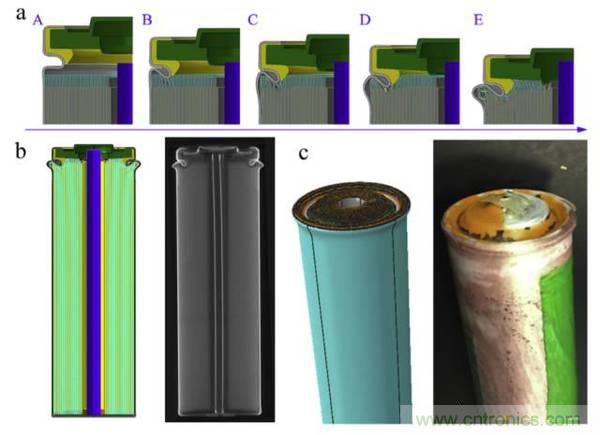

仿真結果再現了在軸向載荷的情況下,18650電池變形的經(jīng)過(guò)。首先電池的上蓋區域的殼體開(kāi)始發(fā)生塑性變形,在變形程度超過(guò)1mm后,變形的外殼開(kāi)始擠壓電池卷芯的上部,隨著(zhù)變形程度的增加,電芯開(kāi)始出現變形,從而在壓力曲線(xiàn)上出現了一個(gè)輕微的下降,然后隨著(zhù)電池殼體與電芯的接觸面積的增加,使得壓力曲線(xiàn)呈現了一個(gè)快速上升的趨勢。CT掃描結果也很好的驗證了上述分析,試驗電池的變形主要發(fā)生在上部結構中,電池下改幾乎沒(méi)有發(fā)生變形。

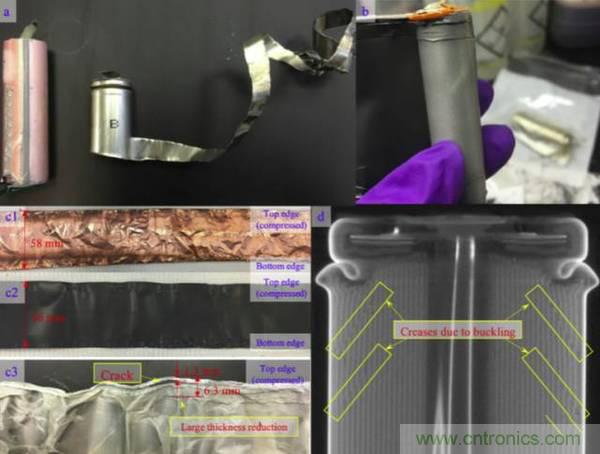

對試驗后的18650電池進(jìn)行拆解顯示,雖然電芯發(fā)生了嚴重的變形,但是正負極并沒(méi)有發(fā)生斷裂,反而是隔膜在距離上部邊緣1.3mm的位置出現了一個(gè)裂縫,這直接導致了電池發(fā)生短路,電壓突降,而這一裂縫可能是由于金屬箔鋒利的邊緣侵入造成的。此外隔膜的在一些位置厚度出現了很大的下降,這主要是由于凹陷的外殼擠壓電芯造成的。

從上述分析結果來(lái)看,軸向壓力下導致18650電池短路的可能原因主要有以下幾點(diǎn):

1.外殼通過(guò)破裂的隔膜與正負極接觸

2.正負極通過(guò)破裂的隔膜接觸

3.正負極通過(guò)隔膜變薄的區域接觸

4.安全閥被擠壓,與電芯接觸

從測試結果來(lái)看,當18650電池軸向變形達到4mm時(shí)就會(huì )引發(fā)內短路,因此需要在電池組安全設計的時(shí)候特別考慮。此外由于在軸向壓力時(shí)變形主要發(fā)生在18650電池的上部,因此對18650電池上部的安全設計也要特別在意。