【導讀】EMI 的產(chǎn)生是由于電磁干擾源通過(guò)耦合路徑將能量傳遞給敏感系統造成的。它包括經(jīng)由導線(xiàn)或公共地線(xiàn)的傳導、通過(guò)空間輻射或通過(guò)近場(chǎng)耦合三種基本形式。EMI 的危害表現為降低傳輸信號質(zhì)量,對電路或設備造成干擾甚至破壞,使設備不能滿(mǎn)足電磁兼容標準所規定的技術(shù)指標要求。

為抑制EMI,數字電路的EMI 設計應按下列原則進(jìn)行:

根據相關(guān)EMC/EMI 技術(shù)規范,將指標分解到單板電路,分級控制。

從EMI 的三要素即干擾源、能量耦合途徑和敏感系統這三個(gè)方面來(lái)控制,使電路有平坦的頻響,保證電路正常、穩定工作。

從設備前端設計入手,關(guān)注EMC/EMI 設計,降低設計成本。

2 數字電路PCB 的EMI 控制技術(shù)

在處理各種形式的EMI 時(shí),必須具體問(wèn)題具體分析。在數字電路的PCB 設計中,可以從下列幾個(gè)方面進(jìn)行EMI 控制。

2.1 器件選型

在進(jìn)行EMI 設計時(shí),首先要考慮選用器件的速率。任何電路,如果把上升時(shí)間為5ns 的器件換成上升時(shí)間為2.5ns 的器件,EMI 會(huì )提高約4倍。EMI 的輻射強度與頻率的平方成正比,最高EMI 頻率(fknee)也稱(chēng)為EMI 發(fā)射帶寬,它是信號上升時(shí)間而不是信號頻率的函數:

fknee =0.35/Tr (其中Tr 為器件的信號上升時(shí)間)

這種輻射型EMI 的頻率范圍為30MHz 到幾個(gè)GHz,在這個(gè)頻段上,波長(cháng)很短,電路板上即使非常短的布線(xiàn)也可能成為發(fā)射天線(xiàn)。當EMI 較高時(shí),電路容易喪失正常的功能。因此,在器件選型上,在保證電路性能要求的前提下,應盡量使用低速芯片,采用合適的驅動(dòng)/接收電路。另外,由于器件的引線(xiàn)管腳都具有寄生電感和寄生電容,因此在高速設計中,器件封裝形式對信號的影響也是不可忽視的,因為它也是產(chǎn)生EMI 輻射的重要因素。一般地,貼片器件的寄生參數小于插裝器件,BGA 封裝的寄生參數小于QFP 封裝。

2.2 連接器的選擇與信號端子定義

連接器是高速信號傳輸的關(guān)鍵環(huán)節,也是易產(chǎn)生EMI 的薄弱環(huán)節。在連接器的端子設計上可多安排地針,減小信號與地的間距,減小連接器中產(chǎn)生輻射的有效信號環(huán)路面積,提供低阻抗回流通路。必要時(shí),要考慮將一些關(guān)鍵信號用地針隔離。

2.3 疊層設計

在成本許可的前提下,增加地線(xiàn)層數量,將信號層緊鄰地平面層可以減少EMI 輻射。對于高速PCB,電源層和地線(xiàn)層緊鄰耦合,可降低電源阻抗,從而降低EMI。

2.4 布局

根據信號電流流向,進(jìn)行合理的布局,可減小信號間的干擾。合理布局是控制EMI 的關(guān)鍵。布局的基本原則是:

模擬信號易受數字信號的干擾,模擬電路應與數字電路隔開(kāi);

時(shí)鐘線(xiàn)是主要的干擾和輻射源,要遠離敏感電路,并使時(shí)鐘走線(xiàn)最短;

大電流、大功耗電路盡量避免布置在板中心區域,同時(shí)應考慮散熱和輻射的影響;

連接器盡量安排在板的一邊,并遠離高頻電路;

輸入/輸出電路靠近相應連接器,去耦電容靠近相應電源管腳;

充分考慮布局對電源分割的可行性,多電源器件要跨在電源分割區域邊界布放,以有效降低平面分割對EMI 的影響;

回流平面(路徑)不分割。

2.5 布線(xiàn)

阻抗控制:高速信號線(xiàn)會(huì )呈現傳輸線(xiàn)的特性,需要進(jìn)行阻抗控制,以避免信號的反射、過(guò)沖和振鈴,降低EMI 輻射。

將信號進(jìn)行分類(lèi),按照不同信號(模擬信號、時(shí)鐘信號、I/O 信號、總線(xiàn)、電源等)的EMI 輻射強度及敏感程度,使干擾源與敏感系統盡可能分離,減小耦合。

嚴格控制時(shí)鐘信號(特別是高速時(shí)鐘信號)的走線(xiàn)長(cháng)度、過(guò)孔數、跨分割區、端接、布線(xiàn)層、回流路徑等。

信號環(huán)路,即信號流出至信號流入形成的回路,是PCB 設計中EMI 控制的關(guān)鍵,在布線(xiàn)時(shí)必須加以控制。要了解每一關(guān)鍵信號的流向,對于關(guān)鍵信號要靠近回流路徑布線(xiàn),確保其環(huán)路面積最小。

對低頻信號,要使電流流經(jīng)電阻最小的路徑;對高頻信號,要使高頻電流流經(jīng)電感最小的路徑,而非電阻最小的路徑(見(jiàn)圖1)。對于差模輻射,EMI 輻射強度(E)正比于電流、電流環(huán)路的面積以及頻率的平方。(其中I 是電流、A 是環(huán)路面積、f 是頻率、r 是到環(huán)路中心的距離,k 為常數。)

因此當最小電感回流路徑恰好在信號導線(xiàn)下面時(shí),可以減小電流環(huán)路面積,從而減少EMI輻射能量。

關(guān)鍵信號不得跨越分割區域。

高速差分信號走線(xiàn)盡可能采用緊耦合方式。

確保帶狀線(xiàn)、微帶線(xiàn)及其參考平面符合要求。

去耦電容的引出線(xiàn)應短而寬。

所有信號走線(xiàn)應盡量遠離板邊緣。

對于多點(diǎn)連接網(wǎng)絡(luò ),選擇合適的拓撲結構,以減小信號反射,降低EMI 輻射。

2.6 電源平面的分割處理

電源層的分割

在一個(gè)主電源平面上有一個(gè)或多個(gè)子電源時(shí),要保證各電源區域的連貫性及足夠的銅箔寬度。分割線(xiàn)不必太寬,一般為20~50mil 線(xiàn)寬即可,以減少縫隙輻射。

地線(xiàn)層的分割

地平面層應保持完整性,避免分割。若必須分割,要區分數字地、模擬地和噪聲地,并在出口處通過(guò)一個(gè)公共接地點(diǎn)與外部地相連。

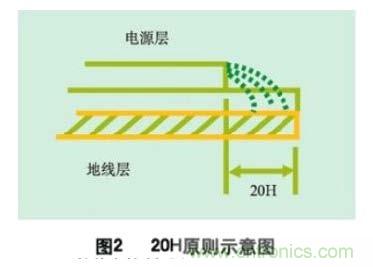

為了減小電源的邊緣輻射,電源/地平面應遵循20H 設計原則,即地平面尺寸比電源平面尺寸大20H(見(jiàn)圖2),這樣邊緣場(chǎng)輻射強度可下降70% 。

3 EMI 的其它控制手段

3.1 電源系統設計

設計低阻抗電源系統,確保在低于fknee 頻率范圍內的電源分配系統的阻抗低于目標阻抗。

使用濾波器,控制傳導干擾。

電源去耦。在EMI 設計中,提供合理的去耦電容,能使芯片可靠工作,并降低電源中的高頻噪聲,減少EMI。由于導線(xiàn)電感及其它寄生參數的影響,電源及其供電導線(xiàn)響應速度慢,從而會(huì )使高速電路中驅動(dòng)器所需要的瞬時(shí)電流不足。合理地設計旁路或去耦電容以及電源層的分布電容,能在電源響應之前,利用電容的儲能作用迅速為器件提供電流。正確的電容去耦可以提供一個(gè)低阻抗電源路徑,這是降低共模EMI 的關(guān)鍵。

3.2 接地

接地設計是減少整板EMI 的關(guān)鍵。

確定采用單點(diǎn)接地、多點(diǎn)接地或者混合接地方式。

數字地、模擬地、噪聲地要分開(kāi),并確定一個(gè)合適的公共接地點(diǎn)。

雙面板設計若無(wú)地線(xiàn)層,則合理設計地線(xiàn)網(wǎng)格很重要,應保證地線(xiàn)寬度》電源線(xiàn)寬度》信號線(xiàn)寬度。也可采用大面積鋪地的方式,但要注意在同一層上的大面積地的連貫性要好。

對于多層板設計,應確保有地平面層,減小共地阻抗。

3.3 串接阻尼電阻

在電路時(shí)序要求允許的前提下,抑制干擾源的基本技術(shù)是在關(guān)鍵信號輸出端串入小阻值的電阻,通常采用22~33Ω的電阻。這些輸出端串聯(lián)小電阻能減慢上升/下降時(shí)間并能使過(guò)沖及下沖信號變得較平滑,從而減小輸出波形的高頻諧波幅度,達到有效地抑制EMI 的目的。

3.4 屏蔽

關(guān)鍵器件可以使用EMI 屏蔽材料或屏蔽網(wǎng)。

對關(guān)鍵信號的屏蔽,可以設計成帶狀線(xiàn)或在關(guān)鍵信號的兩側以地線(xiàn)相隔離。

3.5 擴頻

擴展頻譜(擴頻)的方法是一種新的降低EMI 的有效方法。擴展頻譜是將信號進(jìn)行調制,把信號能量擴展到一個(gè)比較寬的頻率范圍上。實(shí)際上,該方法是對時(shí)鐘信號的一種受控的調制,這種方法不會(huì )明顯增加時(shí)鐘信號的抖動(dòng)。實(shí)際應用證明擴展頻譜技術(shù)是有效的,可以將輻射降低7到20dB。

3.6 EMI 分析與測試

仿真分析

完成PCB 布線(xiàn)后,可以利用EM I 仿真軟件及專(zhuān)家系統進(jìn)行仿真分析,模擬EMC/EMI 環(huán)境,以評估產(chǎn)品是否滿(mǎn)足相關(guān)電磁兼容標準要求。

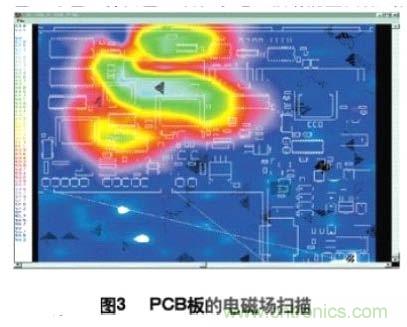

掃描測試

利用電磁輻射掃描儀,對裝聯(lián)并上電后的機盤(pán)掃描,得到PCB 中電磁場(chǎng)分布圖(如圖3,圖中紅色、綠色、青白色區域表示電磁輻射能量由低到高),根據測試結果改進(jìn)PCB 設計。

4 小結

隨著(zhù)新的高速芯片的不斷開(kāi)發(fā)與應用,信號頻率也越來(lái)越高,而承載它們的PCB 板可能會(huì )越來(lái)越小。PCB 設計將面臨更加嚴峻的EMI 挑戰,唯有不斷探索、不斷創(chuàng )新,才能使PCB板的EMC /EMI 設計取得成功。

【推薦閱讀】